佛山(shān)明協精密機械(xiè)有限(xiàn)公司

王(wáng)小姐:13809858802

朱(zhū)生:13809858122

電話:0757-28101119 / 28789631 / 28789632

傳真:0757-28101066

郵(yóu)箱:wangweiling@fsmingxie.cn

地址:佛山市高明(míng)區楊和鎮紫藤(téng)路6號(hào)第二工業園(yuán)

1、窯爐

我國陶瓷(cí)有幾千年的生產曆史。窯爐是整個陶瓷生產(chǎn)的核心,但燃料問題一直難(nán)以解決,於是就開始打算對窯爐進行改造。

1980年前後,窯爐是整個陶瓷生產的核心,以間歇窯、饅頭窯、龍窯為主。

同時也麵臨著燃料(liào)的問題,因此要對窯爐進行改造,開始了國產化進程。

20世紀(jì)90年代(dài),窯爐國產(chǎn)化進行中,輥道窯由原先燒重油轉變為燒柴油,由半隔焰窯轉變為明焰窯,能耗進一步降低。

其(qí)中以球磨機與噴霧幹(gàn)燥器為該(gāi)時期研製裝(zhuāng)備的代表。

(1)大規(guī)格(大型)球磨機:

1985年,石灣陶瓷(cí)機械廠家的李宇光等人研製生產出(chū)14噸的濕(shī)式球磨機(jī),其特點是加設了起動定位裝置。

20世紀90年代,球磨機在(zài)全(quán)國陶瓷界(jiè)掀起一股熱潮。

(2)噴霧幹燥(zào)器:

20世紀80年代,初台(tái)2000型國產噴(pēn)霧幹燥器安(ān)裝在建(jiàn)國陶瓷廠,實用效果說明各項技術(shù)性能指標良好,再後設計了2500、1500等型號的圖紙(zhǐ),形成了(le)國產壓(yā)力式噴霧幹燥器係列產品。

2、磨邊機、拋光機

20世紀90年代初,陶瓷企業大批地進口壓(yā)機、窯爐、磨邊機和拋(pāo)光(guāng)機等國外設備,國(guó)內一些陶機廠(以科達為主)就開始模仿生產進口陶機設(shè)備,因此這段時期就誕生了磨邊機與拋光(guāng)機。

3、印花機

陶瓷印花機(jī)是陶瓷(cí)生產過程中是非常重要的機械,陶瓷曆史的(de)發展離不開陶瓷印花機的更新換代。

1996年,國內開始仿製OMIS的鏈(liàn)條(tiáo)機。

1998年,進口的皮帶印花機進入國內市場,它速度快、定位準、破損少的優點比鏈條(tiáo)印花機明顯。

1999年,開始研發皮帶印花機。同年6月,研發出了“皮帶式平(píng)板印花機”,具有速度快、定位準、破損少的特點,提高了產量。

2000年後,皮帶傳動式的絲(sī)網印花機出現,滿足了國內600mm以上大規格地磚市(shì)場速擴大(dà)的設備需求,大大提高了大規格產品的印(yìn)花質(zhì)量。

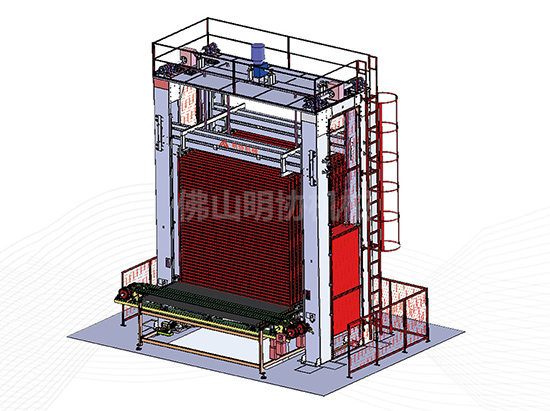

4、布料係統

布料(liào)行業經過十餘年(nián)的發展,已經是舉足輕重的陶瓷設備行業,壓機布料(liào)係統是生產拋光磚新花色產品的關鍵,

在開發(fā)大顆粒拋光(guāng)磚、超微粉拋光磚、微粉幻彩拋光磚等係列新產品(pǐn)方麵作用顯著(zhe)。

早期,主要以模仿國外產品,借鑒(jiàn)國外的多管布料、輥筒幻彩布料、正打微粉二次布料等(děng)技術,進口拋光(guāng)磚布料機設備占大多數。

2003年後,國產布料機開始走上了自(zì)主創新之路,提升正打微粉換代、反打微粉布料技術和(hé)研發出多功能、模塊化輥筒布料技術。

2003年—2009年,布料技術式微,後被(bèi)噴墨技(jì)術替代了主導地位。

5、噴墨機及噴墨(mò)技術

隨著噴墨技術的不斷革新,如今國產陶機設備的發展(zhǎn)日益成熟,在國內外占有舉足輕重的地位,噴墨(mò)機的使用程(chéng)度已十分普及。

經(jīng)過十年的技術成熟期,近五年的爆炸式發展,陶瓷噴墨機以前所未有的速度在國內外普(pǔ)及。

2009年,噴墨(mò)機在國內麵(miàn)世(shì),較絲網印(yìn)花具有突出的優勢,解決了絲網印花的諸多不足,如花色豐富、色差少、生產重(chóng)複性好等等。

2015年,道氏技術成(chéng)功開發出3D滲花墨水,突破了以往的生產工(gōng)藝,顯示出與眾不同的優勢:發色更(gèng)加鮮豔、質感更加逼真。

6、施(shī)釉(yòu)線

作為瓷磚生產過程中不可缺的一環,促進瓷磚往時(shí)裝化方(fāng)向發展的道路中起到重要的推(tuī)動作用。

從水晶磚到普通彩釉地磚再到耐磨磚、仿古磚、拋光磚、拋釉磚等(děng),釉麵的革命為市場帶來了一輪又一輪的消費熱潮。

1988年,誠達彩瓷磚有限公司從西班牙“阿珍曼”公司全線(xiàn)引進了全(quán)國初條(tiáo)幹法製粉(紅坯(pī)體)內牆磚生(shēng)產線,該生產線較為昂費。

2000年,新景泰機械將(jiāng)研發重點放在施釉線設備上,很快(kuài)推出了適合國內生產線和使用習慣的水刀式噴釉機,直線式淋(lín)釉機,解決了施釉工藝的多樣性及大規格產品的淋釉問題。

1993—1994年,陶瓷(cí)行業一批先行者開始了鏈條印花機的國產(chǎn)化進程,開始與OMIS等意大利品牌同(tóng)台競藝,並在2000年左右達到發展高峰,大(dà)部分替代(dài)了進口產(chǎn)品。

20世紀90年代後期(qī),升降(jiàng)式(shì)印花機適時推(tuī)出,同期,皮(pí)帶式印花機也在我國開始流行。

7、輥棒

輥棒作為建陶衛浴(yù)生產過程中必不可少的(de)窯爐傳動載體,國內(nèi)的窯(yáo)爐輥棒經曆了從完全依賴進口到(dào)自主研發的(de)過程。

1984年,佛山陶瓷研究所正式立項開始研發輥棒。同年,申請了廣東省重(chóng)大(dà)科研(yán)項目。

項目組遠赴內蒙兵工廠,用炮管等(děng)材料製作(zuò)了等靜壓實驗所需要(yào)的(de)高壓容器等設備,

1987年,等靜壓項目通過省科委科研成果鑒定(dìng)。

1989年,申報國家火炬計劃。

1991年,達到年產量10萬支,產值一(yī)千萬(wàn)的標(biāo)準,被列(liè)入國家火炬計劃,還申請了zhuanli。

8、模具(jù)

我國模具工業解放後,是從學習模仿外國設備慢慢起步的。

發展速度十分迅速,目前已初具規模。

近年來,國(guó)內陶瓷模具的產量和質量也正在穩步發展,與國外的(de)差距正在逐漸縮小。

20世紀50年代,我國的手動壓機(jī)陶瓷(cí)模具開始發展。

20世紀80年代,我國的全自動壓機陶瓷模(mó)具開始發展。

1993年—2001年(nián),多數模具廠在此時開業(yè),國(guó)內初批模具廠大部分在此階段得以(yǐ)做(zuò)大做強。

2001—2003年,模具行業經過大浪(làng)淘沙,眾多(duō)中(zhōng)小(xiǎo)廠倒(dǎo)閉。

2003—2007年,模(mó)具行業競爭激烈,大部分業(yè)務集中少數企業。

9、磨具

磨具國產化至早是從碳化矽磨塊開始,隨後逐步替代進口磨具。

1998年,國產(chǎn)磨具開始逐步替代進(jìn)口磨具,中山鐵成、珠江砂(shā)輪廠是(shì)至早的(de)一批引進國外磨具和自行研發生產國產(chǎn)磨具的企業,後來慢慢帶動其他廠加入磨具國產化的行(háng)列(liè)之(zhī)中。

2000年(nián),國內還有一部分進口的金剛石(shí)工具。

2002年,廣(guǎng)東奔(bēn)朗新材料股份有限公司已經(jīng)開始生產碳化矽磨塊、金剛石工具(jù)。

10、原料製備

原料製(zhì)備是陶瓷行業生(shēng)產過程的上遊環節,影響著整條生產線的能耗、效率、質(zhì)量,目前,陶瓷行業轉(zhuǎn)型升級迫在眉睫,高效、節能、環保是主旋律,原料製備行業的係統整合理念(niàn)應時而出,業內專家(jiā)甚至預言(yán)原料製備的係統整合是大勢所趨。

一、是原料設備單打獨鬥階段。

個階段(duàn)大(dà)多數陶瓷企業對於原(yuán)料車間的設備(bèi)配備沒有整(zhěng)體的規劃,沒有把整條生產線串聯起來。

二、是開始重視原(yuán)料車間係(xì)統整合(hé)階段。

大企業、規範企業已經更進一步考慮(lǜ)節能、節電等環保,工藝和設備的整(zhěng)合(hé),對原料製備係統化有(yǒu)了初步(bù)的認識,開始注(zhù)重(chóng)每一道工序的精細化。

三、是未來原料車間的精細化管理階段。

現階段卓達豪正在推進原(yuán)料製備的智能化發展,思考怎麽樣精細化原料(liào)車間的每一道生產工序。從(cóng)原料的源頭(tóu)礦山選礦開始到壓機為止,從係(xì)統綜合標準化到智能標準化再到係統性的服務。